射出成形の不良「異物不良」「光沢不良」「層状剥離」「湯ジワ」の発生原因と対策

成形品の外観や性能上に悪影響を及ぼす「成形不良」の削減のため、射出成形の製造工程では、成形不良の原因となる要素を見極めて適切な対策を行う必要があります。

この記事では、射出成形における代表的な成形不良「異物不良」「光沢不良」「層状剥離」「湯ジワ」の原因と対策について、とくに合成樹脂(プラスチック)製品開発に携わる事業者様や設計者様にお役立ていただける基本的な知識から製造に関する専門情報まで幅広くご紹介します。

射出成形不良『異物不良』

射出成形不良『異物不良』とは

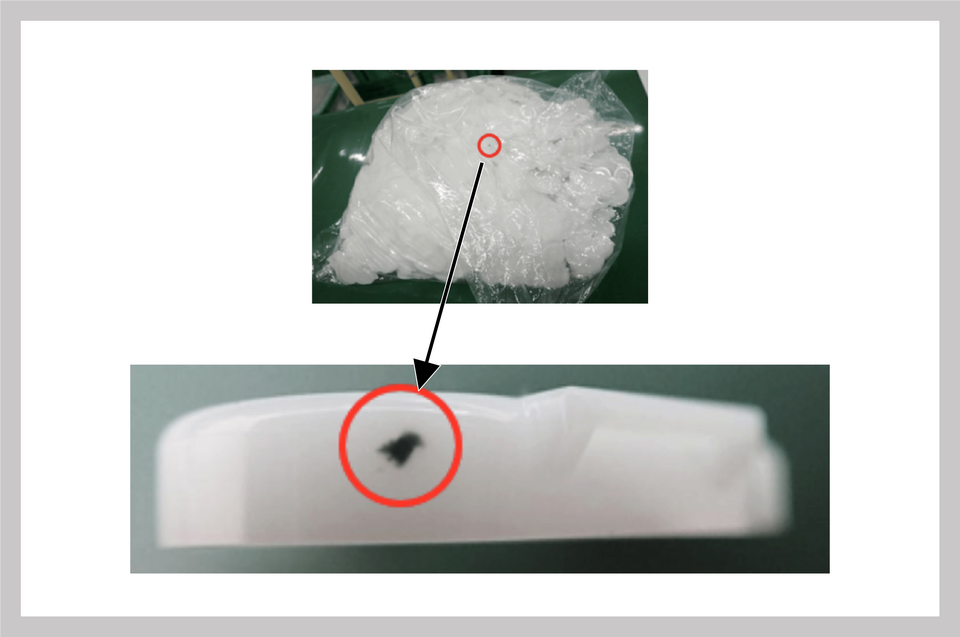

異物不良は、何らかの原因によって製品の表面や内部に、材料のペレット(プラスチック製品の製造や加工に用いられる小さな粒状の素材)以外の物質や炭化して黒くなった材料が混入して引き起こされる不良のことです。

不良を引き起こす異物は、1.炭化した材料 2.金属 3.異樹脂の3つに分類されます。

- 炭化した材料

材料が熱分解して炭化することで発生した黒色の異物(樹脂熱分解カーボン)が、材料内に練り込まれる - 金属

成形機や周辺機器の部品が劣化して脱落したり、インサート品のカス等が材料に混入し、そのまま成形されたことで成形品に入りこむ - 異樹脂

成形機や付帯機器の清掃が不十分で、残っていた異材が混入したり、隣のラインで生産していたペレットが材料袋やホッパー内に飛び込んで混入する

射出成形不良『異物不良』の障害

異物が混入することで成形品の外観不良となります。また、強度不良、層状剥離、色ムラなど、機能面にも悪影響が発生します。

金属が混入した場合、成形機のノズル、ピンゲート、 ホットランナーのゲートなどが閉そくすることがあるので注意が必要です。また、大きな金属片はスクリューやシリンダーを傷つけたり、破損させる恐れがあります。

発生原因とその対策

異物不良の発生メカニズム

製品の表面や内部に、材料のペレット以外の物質が混入する

【炭化した材料】

シリンダー(材料を加熱・溶解する部分)の表面で形成された炭化層が、何らかの原因で剥離し成形品中に混入すると黒点になります。

成形を中断してシリンダーのヒーターを切った後に再度成形を開始した場合や、融解温度の低い材料の後に融解温度の高い材料で成形する場合に発生することが多いです。

黒点がいつまでも発生し続ける場合は、パージ材で洗浄するか、シリンダーを分解して清掃することが必要です。 黒点は成形機のシリンダーの中で発生するだけではなく、材料となるペレットの中にも入っていることがあります。ペレットの購入に当たって、受入れスペックを取り交わしておくと良いでしょう。

【金属】

通常の成形工程では、金属異物が混入するケースは少ないですが、まれに逆流防止リングが落ちて金属片が混入することがあります。インサート成形の場合は、プレス品の返り、バリやメッキのカスが欠け落ち混入することがあります。また、材料ペレット内に入っている場合もあります。

金属異物の混入を防ぐには、材料供給ルートを密封状態にする、インサート成形品は成形前にインサートをエアブローする等の対策も有効です。

【異樹脂】

成形工程では、乾燥機やホッパーなどで異樹脂が混入することが多いです。 成形ライン内の掃除が行き届いていないと段取り替え前のペレットが混入することがあります。また、材料供給系のホースの破断やホッパーの破損・穴あきによりペレットが飛散した直後では、金型内の製品部に入ることもあります。

一方、材料メーカーのペレットの製造工程でも、ペレタイズ(樹脂をペレット形状にしてカットしていく工程)以降に、配管中に残っていた前に生産していたペレットが混入したり、隣のラインで生産していたペレットが飛散して混入することがあります。

以下に、成形条件・金型・材料・形状ごとに異物不良が発生する原因と代表的な対策をまとめました。

| 推定原因 | 代表的な対策 | |

|---|---|---|

| 成形条件 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

金型 |

|

|

|

|

|

|

|

|

|

材料 |

|

|

|

|

|

|

|

|

|

形状 |

|

|

射出成形不良『光沢不良』

射出成形不良『光沢不良』とは

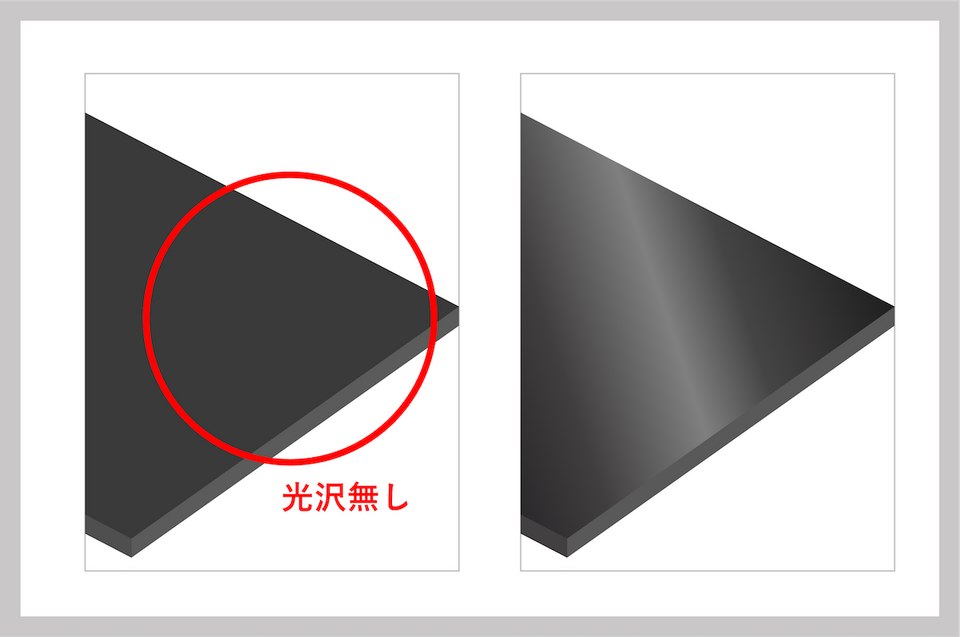

光沢不良は、成形品の表面で光沢が失われたり、細かいブツが発生する現象です。

射出成形不良『光沢不良』の障害

成形品の表面は、キャビティーの表面が転写されて美しい形状・光沢が得られるのが理想的です。しかし、表面の光沢が失われたりムラになるといった外観上の不良があると、外観品質が重要な成形品では重大な欠陥になってしまいます。

発生原因とその対策

光沢不良の発生メカニズム

材料から発生したガスや金型温度の影響でキャビティ面の転写が悪くなることで発生する

成形品の材料の配合組成が複雑になると、成形時に発生するガスの量も多くなります。この時、ガス逃げが不足することで成形材料と金型が十分に密着できず、キャビティ面の転写が不十分となることで光沢不良となります。

この場合は、樹脂温度や滞留時間などの成形条件の見直しを行うことや、ガスベント(製品部にガスが入らないように金型の外にガスを逃がす構造)などの金型でのガス抜き構造の対策が重要です。

金型に関しては、型磨きが悪く凹凸があると光線が乱反射して光沢不良となるほか、金型温度が低く流動性が低下している場合に、キャビティ面の転写が悪くなり細かい凹凸ができてしまいます。

以下に、成形条件・金型・材料・形状ごとに光沢不良が発生する原因と代表的な対策をまとめました。

| 推定原因 | 代表的な対策 | |

|---|---|---|

| 成形条件 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

金型 |

|

|

|

|

|

|

|

|

|

材料 |

|

|

|

|

|

|

|

|

|

形状 |

|

|

|

|

射出成形不良『層状剥離』

射出成形不良『層状剥離』とは

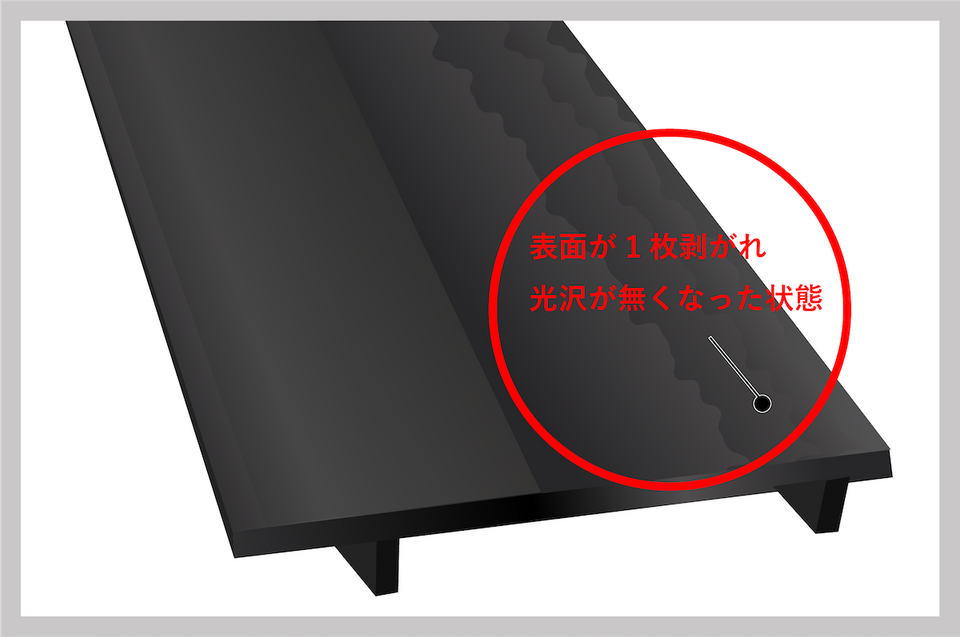

層状剥離は、成形品の表面で層状に剥離する現象です。

射出成形不良『層状剥離』の障害

製品の表面が剥がれることで、外観不良や強度不足の原因になります。

成形直後に問題がない場合でも使用中に剥離したり、塗装する成形品においては塗料の密着性テストで層状剥離が発生することがあります。

発生原因とその対策

層状剥離の発生メカニズム

不適切な材料の配合や高いせん断応力によって、成形品の表面が一層ずつ剥離する

キャビティー(金型の凹側の部分)中を樹脂が流れる際、表面の固化層と内部の流動層の間でせん断力を受けて配向しますが、この配向層のところで剥離が起こると考えられます。

例えば、薄肉の成形品で高射出速度で成形する場合、ポリマーアロイ(複数のポリマーを混合したもの)の成分の相容性が悪く、樹脂がうまく混ざり合わない場合に剥離します。

以下に、成形条件・金型・材料・形状ごとに層状剥離が発生する原因と代表的な対策をまとめました。

| 推定原因 | 代表的な対策 | |

|---|---|---|

| 成形条件 |

|

|

|

|

|

|

金型 |

|

|

|

材料 |

|

|

|

|

|

|

形状 |

|

|

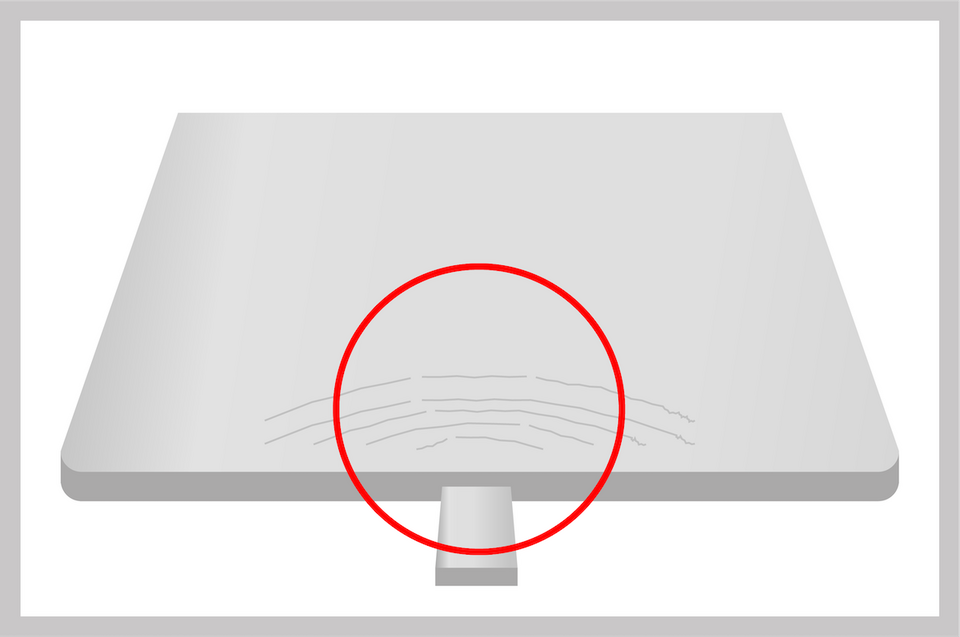

射出成形不良『湯ジワ』

射出成形不良『湯ジワ』とは

湯ジワは、樹脂が固化した後、再び圧力をかけて押されることで発生するさざ波状のシワ模様のことです。

射出成形不良『湯ジワ』の障害

湯ジワは外観不良となるだけではなく、製品の品質を低下させます。ひどくなるとクラック(割れ)や強度不足につながる恐れもあります。

発生原因とその対策

湯ジワの発生メカニズム

射出速度や金型の温度の影響で樹脂の流れが失速することで、さざ波状の模様が発生する

射出速度を遅くした場合、フローフロント(金型内に注入された樹脂が流れていく際の先端部分)が冷えて固化することで、前進が停止します。その後、再び圧力が高まると固化したフローフロントを破り前進し、また圧力が低下すると停止するというように、前進と停止を繰り返すことによってさざ波状の模様が発生します。

また、注入する樹脂や金型の温度が低すぎると、樹脂が早く固化してしまい、金型の中で均等に広がらず湯ジワになる場合があります。

以下に、成形条件・金型・材料・形状ごとに湯ジワが発生する原因と代表的な対策をまとめました。

| 推定原因 | 代表的な対策 | |

|---|---|---|

| 成形条件 |

|

|

|

|

|

|

金型 |

|

|

|

材料 |

|

|

|

形状 |

|

|

射出成形における不良にお困りの方や、成形品質の改善、生産性の向上をご希望の方は、製品の構想設計段階よりお手伝い出来る日邦産業にぜひご相談ください。

射出成形に関するお問い合わせ・試作のご依頼はこちら

日邦産業は、射出成形・成形材料・金型製作に関するお問い合わせを随時受け付けております。ご不明点や記事にはないお困りごとのあるお客様には、個々の状況に応じて最適なご提案をいたします。まずはお気軽にご相談ください。

日邦産業株式会社お問い合わせフォーム