接着のメカニズム

接着のメカニズム

本ページでは接着のメカニズムについて、4つのテーマで解説します

なぜ、接着するのか?

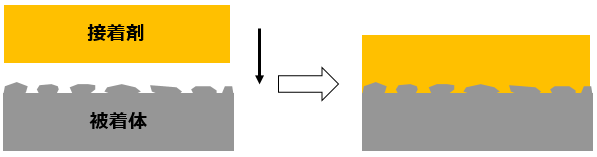

1.アンカ-効果(機械的鍵作用)

~杭打ち~

被着体表面の凸凹*や穴の中に接着剤が侵入して硬化

![]()

機械的に引っ掛かり、結合力が発生

仮に、被着体と接着剤の界面が剥離している場合でも、

機械的鍵作用によって、接着を維持します(投錨効果)

接着強度は、投錨効果の大きさにより変化します

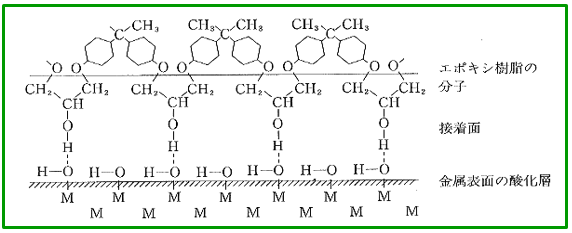

2.吸着(化学結合、分子間力)

・化学結合:共有結合、イオン結合

・分子間力:ファンデルワールス、水素結合

接着剤分子と被着体表面の分子との間が1nm以内に近づくと、

相互作用(分子間力、化学結合)が発生します

共有結合 ≫ イオン結合 ≫ 水素結合 ≫ ファンデルワールス

接着強度は化学結合が最も大きい

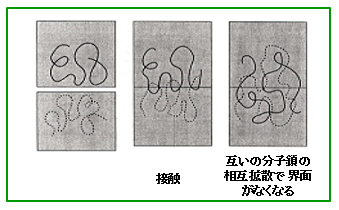

3.拡散

接着剤分子と被着体、もしくは被着体同士が互いに相溶性を持つ場合、

接着界面において 互いの分子鎖が相互に拡散し結合します

分子鎖同士が絡み合うため、強固な接着力が生まれます

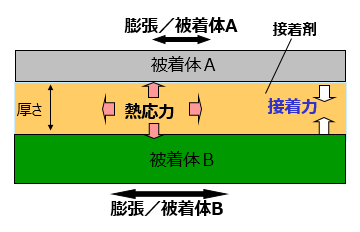

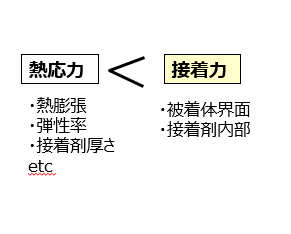

良好な接着性を確保するには!

「熱応力」に負けない接着力を確保する構造設計が必要!

熱のかかる使用環境下において熱応力に接着力が負けた場合、剥離発生

:温度サイクル等の信頼性にも大きく影響

接着剤の選び方

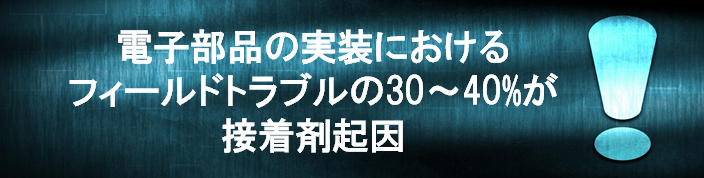

接着剤は、はんだ、ロウ付け等の金属に比べ、低温/安価で接合できるため、電子部材にも多用されております。

気軽に使用できる反面、接着剤の選定ミスによる問題も多く発生しています。

我々は、これまで電子部品の実装における数多くの不具合に直面し、解析/代替接着剤の開発を行ってまいりました。

この経験から、はんだ接合も含めると、実にフィールドトラブルの30~40%が接着剤起因と言えます。

不具合を防ぐには、以下のような手順を踏み、開発段階で接着メカニズムを把握した上で、接着剤を選定し使用する必要があります。

★選定手順

~メーカーカタログ、ヒアリング によりピックアップ~

・メーカーカタログ値は参考程度。例えばカタログ値にある接着強度は被着体により大きく変化する

![]()

~ピックアップした接着剤の主要特性の明確化~

・製品の製造プロセスと同等の条件で硬化させ、各接着剤の性能を比較する

![]()

~一次選定~

・数種類相当の接着剤をピックアップ

![]()

~接着剤選定~

・下記2項目の評価結果に鑑みて接着剤を製品適用

①各社規定の初期組み立て/寿命評価

・「規定条件の評価をクリアしたので適用」だけでは、フィールド障害のもと!

②製品の組み立てプロセスおよび使用環境マージンに鑑みた接着剤の特性変化を把握

・例えば、同じ接着剤でも異なる温度/時間で硬化させると接着特性は別物となる

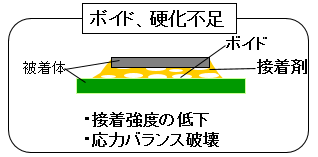

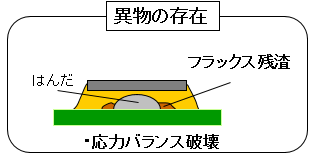

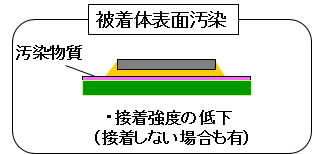

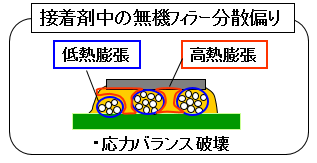

接着不具合(剥離)に影響を及ぼす要因

接着不具合のほとんどは被着体との剥離不良!